- Fabricação -

Aço galvanizado

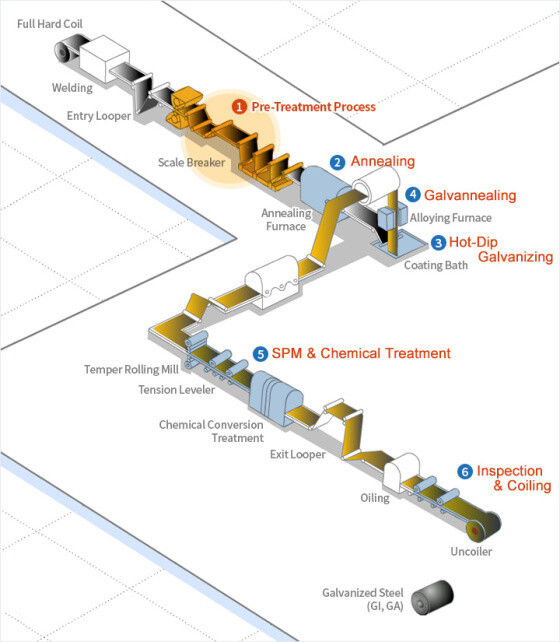

Aço galvanizado1. Processo de pré-tratamento:Algum óleo de laminação e outros contaminantes permanecem na superfície das chapas de aço laminadas a frio após o processamento. Eles são removidos passando a chapa eletricamente carregada por uma solução alcalina que induz uma reação eletroquímica.

2. Recozimento:As propriedades do material da chapa de aço pré-tratada podem ser alteradas e melhoradas por meio da recristalização durante o processo de recozimento.

3. Galvanização por imersão a quente:Após passarem pelo forno de recozimento, as chapas de aço são mergulhadas em um recipiente de zinco onde o Zn fundido é revestido na superfície. O peso de revestimento desejado é obtido removendo o excesso de zinco antes da solidificação com ar de alta pressão de uma faca de ar.

4. Galvanização: A superfície de uma chapa de aço, após a faca de ar, pode ser revestida com um composto de zinco antes do reaquecimento em um processo de recozimento. Os átomos de Zn se difundem no Fe para criar uma liga da série Zn-Fe.

5. SPM e tratamento químico: Para obter uma superfície plana e um acabamento elegante, a chapa de aço é processada com uma fresadora de passagem de pele. Para evitar a ferrugem branca, que geralmente se forma na superfície do zinco ativado, e para melhorar a resistência à corrosão, a superfície é revestida com uma resina sem Cr.

6. Inspeção e Enrolamento: Para obter uma superfície plana e um acabamento elegante, a chapa de aço é processada com uma fresadora de passagem de pele. Para evitar a ferrugem branca, que frequentemente se forma na superfície do zinco ativado, e para melhorar a resistência à corrosão, a superfície é revestida com uma resina sem Cr.Mais conteúdo Aço Galvanizado Elétrico

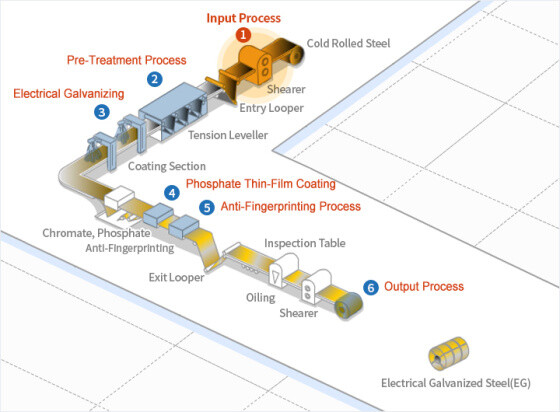

Aço Galvanizado Elétrico1. Processo de entrada: O equipamento no ponto de entrada da linha de eletrogalvanização consiste em um carretel de desbobinamento, uma M/C de cisalhamento, uma M/C de soldagem, um looper e um nivelador de tensão. O carretel de desbobinamento transporta materiais de aço laminados a frio ou empilhados para a máquina de cisalhamento que os corta e os conecta em preparação para soldagem. Em seguida, vem a soldagem.

2. Processo de pré-tratamento: Uma linha de limpeza eletrolítica consiste em um tanque de eletrólise, um banho ácido e um tanque de enxágue para remover contaminantes e filmes de óxido da superfície do aço antes da galvanoplastia.

3. Galvanização elétrica: O método CAROSEL, entre outras galvanizações elétricas, envolve o revestimento de um lado de cada vez por meio de um rolo condutor. Este processo produz chapas revestidas de dois lados, um lado e lados diferenciais. Há também o tipo horizontal, onde dois lados de uma chapa são revestidos ao mesmo tempo para produzir uma chapa revestida de dois lados.

4. Revestimento de película fina de fosfato: Uma película fina de fosfato é aplicada à superfície da camada de zinco por meio de reações químicas ou eletroquímicas. A película tem como objetivo fornecer proteção anticorrosiva temporária e gerar um substrato de pintura seguro.

5. Processo anti-impressão digital: Uma película orgânica, inorgânica ou híbrida orgânico-inorgânica é aplicada à superfície da chapa de aço para complementar sua resistência à corrosão e melhorar propriedades desejáveis, como resistência a marcas de impressão digital e trabalhabilidade.

6. Processo de saída: O ponto de saída da linha inclui um looper de saída, um carretel de tensão e uma linha de embalagem automática para proteger os produtos após o enrolamento da bobina.Mais conteúdo Placa de açoPlaca de Aço

Placa de açoPlaca de Aço1. Laminação: O laminador de acabamento reversível de 4 alturas com carga máxima de 7000 toneladas minimiza defeitos internos mesmo em chapas grossas. Os sistemas de controle automático de calibre e controle de forma podem reduzir não apenas o desvio de espessura das chapas, mas também melhorar a planura.

2. Resfriamento:O sistema de resfriamento permite a produção de aço de alta resistência sem tratamento térmico por meio de laminação e resfriamento acelerado. Usando o método de resfriamento por névoa com tipo de sucção, o sistema tem uma alta capacidade de resfriamento e é capaz de manter um gradiente de temperatura uniforme na direção da largura. Isso leva a uma redução do desvio de qualidade da chapa.

3. Nivelamento a quente: O nivelador a quente é usado para fazer chapas planas de qualidade superior, eliminando o estresse residual deixado nas chapas laminadas.

4. Corte: Após passar pelo resfriador, as placas passam por uma inspeção de precisão dimensional e, em seguida, são cortadas na largura e comprimento apropriados de acordo com o grau e a espessura da placa usando uma máquina de corte mecânica ou um planejador de chama. Para obter um maior grau de precisão dimensional nos produtos, as condições de produção são determinadas por fatores como a folga da faca de ar e o tamanho do bico do maçarico a gás.

5. Tratamento térmico: Para atingir a estrutura da placa exigida pelos clientes, as placas passam por tratamento térmico após a remoção da incrustação por jateadores de granalha. As instalações de tratamento térmico são do tipo tubo de radiação não oxidante, que produz placas tratadas termicamente sem incrustações.

6. Verificações do testador ultrassônico:O testador ultrassônico verifica se há furos de sopro, tubos e laminações e outros defeitos internos. Este teste é realizado para garantir a qualidade interna das placas exigidas pelos clientes.Mais conteúdo Aço inoxidávelAço Inoxidável

Aço inoxidávelAço Inoxidável1. Fabricação de Aço: A fabricação de aço tem o maior impacto na qualidade e no custo dos produtos de aço. Temos instalações de AOD, VOD e fundição contínua de última geração..

2. Laminação a Quente: As placas feitas na usina siderúrgica são laminadas em bobinas pretas de espessura e formato altamente refinados antes de serem transformadas em bobinas brancas de acordo com as necessidades dos clientes por meio de tratamento térmico, decapagem e acabamento na usina de recozimento e decapagem. As bobinas brancas assim produzidas são usadas para laminação a frio, tubos e chapas.

3. Placas: As placas produzidas na usina siderúrgica passam por laminação, tratamento térmico e um processo de decapagem, que são então cortadas em tamanhos conforme solicitado e entregues ao cliente. Chapas grossas são usadas por indústrias químicas pesadas que exigem resistência à corrosão, como petroquímicas, usinas de energia, fabricação de papel e construção naval especial.

4. Laminação a frio: A JIUZHOU é equipada com 20 laminadores de alto cluster, linha de recozimento brilhante, TLL (Linha de nivelamento de tensão), AFC (Controle automático de planicidade), AGC (Controle automático de bitola), que permitem a produção de produtos laminados a frio de 0,1-3,0 mm de espessura e até 1580 mm de largura em vários formatos e tratamentos de superfície.Mais conteúdo Aço laminado a quente

Aço laminado a quenteAço Laminado a Quente

1. Reaquecimento: Bobinas laminadas a quente passam por uma linha de decapagem, onde máquinas de quebra de incrustações e soluções de ácido clorídrico são usadas para remover qualquer incrustação de superfície e/ou filme de óxido que causa falhas de superfície durante o estágio final do processamento de aço laminado a frio.

2. Desbaste: Nesse processo, placas cuja parcela de incrustação de superfície foi removida são transformadas em materiais laminados com o formato, espessura e largura adequados. Na área de entrada e saída do laminador desbastador, uma laminadora rola a tira na direção da largura usando um sistema de Controle Automático de Largura (AWC).

3. Laminação de Acabamento: O objetivo da laminação de acabamento é ajustar a espessura e a largura de uma bobina às dimensões especificadas e produzir uma superfície e formato lisos na temperatura de acabamento desejada, apropriada para o uso pretendido. Nossos equipamentos atualizados, incluindo Work Roll Shift Mills, Pair Cross Mills e On-line Roll Grinders (ORG), aumentam a produtividade da planta e melhoram a qualidade das bobinas acabadas controlando o formato da coroa.

4. Mesa de saída e enrolamento: As tiras de aço, após o laminador de acabamento, são passadas para a mesa de saída, onde são enroladas. Enquanto são roladas na mesa, as tiras são pulverizadas com água para resfriá-las até a temperatura adequada para o enrolamento.Mais conteúdo Aço ElétricoAço elétrico

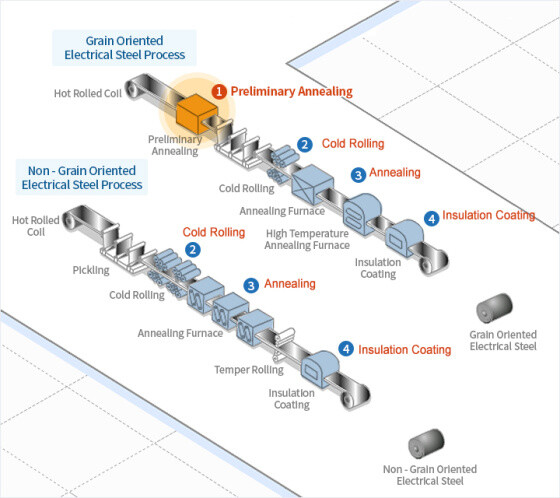

Aço ElétricoAço elétrico1. Recozimento preliminar: Durante o processo de recozimento preliminar, uma incrustação que pode ter se formado no aço laminado a quente é removida como passagem retardada pelo disjuntor de incrustação e um banho de ácido clorídrico. Este processo de tratamento térmico inicial melhora as propriedades de laminação a frio do aço, bem como suas propriedades magnéticas.

2. Laminação a frio: Para obter espessura e propriedades específicas do material, uma taxa de redução de 40-90% é aplicada normalmente. As máquinas de laminação e corte de bordas são controladas automaticamente para obter espessura e largura uniformes.

3. Recozimento: O recozimento é um processo no qual estruturas laminadas a frio são convertidas em uma estrutura recristalizada por meio de tratamento térmico. Para aço elétrico de grão orientado, dois métodos diferentes de recozimento estão disponíveis: recozimento de descarbonização e recozimento de alta temperatura. O recozimento de descarbonização remove o excesso de carbono do aço e aplica um revestimento de MgO. O recozimento de alta temperatura produz estruturas recristalizadas secundárias com propriedades magnéticas superiores.

4. Revestimento de isolamento: Neste processo, o revestimento de isolamento é aplicado por um rolo de revestimento contínuo para minimizar as perdas por correntes parasitas, que são proporcionais à espessura da chapa. Uma série de revestimentos é usada para aplicar o líquido de revestimento de isolamento na parte superior e inferior de uma placa. O aço elétrico de grão orientado tem duas camadas de revestimento, um revestimento base de forsterita marrom escuro (Mg2SiO4) como ingrediente principal e um revestimento isolante transparente contendo fosfatos. Para aço elétrico não orientado, vários métodos de revestimento com várias espessuras e ingredientes são usados dependendo do uso final e dos requisitos específicos do usuário.Mais conteúdo Aço laminado a frio

Aço laminado a frioAço Laminado a Frio

1. Decapagem: Bobinas laminadas a quente passam por uma linha de decapagem, onde máquinas de quebra de incrustações e soluções de ácido clorídrico são usadas para remover qualquer incrustação de superfície e/ou filme de óxido que causa falhas de superfície durante o estágio final do processamento de aço laminado a frio.

2. Laminação a Frio: Bobinas decapadas são laminadas a frio em laminadores tandem até uma espessura especificada, normalmente de 40 a 90%, das dimensões originais do material. O ajuste de forma totalmente automatizado é garantido por meio de máquinas de processo de última geração.

3. Limpeza Eletrolítica: O objetivo da limpeza eletrolítica é remover óleo lubrificante e contaminantes no aço laminado a frio antes do processo de recozimento.

4. Recozimento: Este é um método de fabricação altamente produtivo pelo qual produtos de aço com qualidades de estampagem extra profunda e alta resistência à tração podem ser produzidos. Dois métodos de recozimento são comumente usados: recozimento em lote e recozimento contínuo.

5. Skin Pass: Este processo de laminação final é realizado para remover pequenos defeitos de superfície, como estrias, e para produzir uma superfície lisa e lustrosa. O Skin Pass resulta em uma redução adicional de espessura de cerca de 1%.Mais conteúdo Fio-máquinaFio-máquina

Fio-máquinaFio-máquina1. Condicionamento do tarugo: Este processo é destinado a verificar a qualidade da superfície do tarugo e remover quaisquer defeitos. O jato de granalha é usado para remover qualquer incrustação da superfície. O teste de partículas magnéticas e a inspeção visual também são usados para identificar quaisquer defeitos que devem ser removidos usando um moedor. O teste ultrassônico e a verificação de dimensão e geometria também são aplicados como parte do processo interno de garantia de qualidade.

2. Reaquecimento: A temperatura dentro do forno e a duração do reaquecimento dependem de onde o produto será usado. Para evitar a descarbonetação, que pode afetar a qualidade da superfície do produto, um tarugo é pré-aquecido o suficiente a uma temperatura baixa antes de ser laminado dentro do forno de reaquecimento. Para esse propósito, a proporção de combustível e ar é estritamente controlada.

3. Laminação: A temperatura, o calado e a velocidade de deformação com que o produto é laminado são controlados para atender aos requisitos do cliente para características do material. Outras medidas para garantir a qualidade da superfície incluem o ajuste da rugosidade e da folga do rolo, detecção de quaisquer rachaduras e correção de dimensão.

4. Resfriamento: A temperatura de enrolamento na cabeça de assentamento, o fluxo de ar e a velocidade de movimento do soprador no leito de resfriamento e a velocidade de resfriamento da cobertura de isolamento são controlados para garantir que o produto tenha as características necessárias para cada aplicação. As hastes de aço de alto carbono são submetidas a resfriamento rápido para atingir a microestrutura necessária para o trefilamento bem-sucedido, enquanto o aço de baixo carbono é submetido a resfriamento lento para garantir que o produto forneça a maciez necessária para que o cliente elimine um processo de recozimento.

5. Inspeção: Amostras são retiradas das bordas frontal e traseira do produto após a laminação e o resfriamento para testes para identificar quaisquer defeitos na dimensão ou na superfície ou na integridade do material. A embalagem e a etiquetagem também são inspecionadas de acordo com os requisitos do cliente antes do envio.Mais conteúdo Tubo soldado em espiral

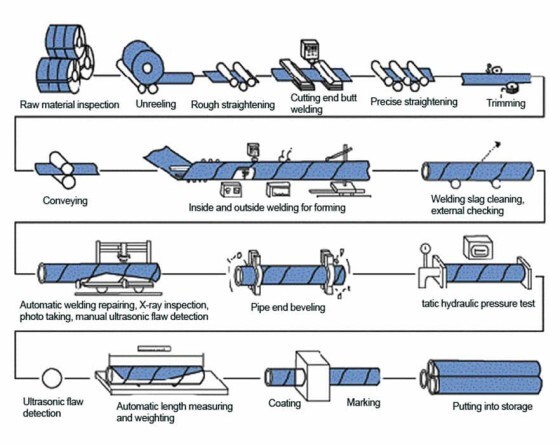

Tubo soldado em espiral1. Desenrolamento e endireitamento: Precisamos ter nossas placas de aço cuidadosamente selecionadas de alta qualidade endireitadas usando a máquina de endireitamento para torná-las planas e retas, o que estabelece uma base sólida para a formação e soldagem subsequentes.

2. Formação: Sob a ação da máquina de formação, as placas de aço passam por várias passagens de rolos de formação e são gradualmente enroladas em um formato de tubo. Durante o processo de moldagem, é crucial controlar o espaçamento e a velocidade dos rolos para garantir a precisão do diâmetro do tubo e da espessura da parede.

3. Soldagem interna e externa: Usamos máquinas avançadas de soldagem a arco submerso e máquinas de soldagem dupla face para obter soldagem nos lados interno e externo. Durante o processo de soldagem, equipamentos de soldagem e sistemas de rastreamento automático garantem a qualidade das soldas.

4. Corte de tubos: Após a conclusão da soldagem, cortamos os tubos com precisão usando tecnologia de plasma de acordo com o tamanho especificado.

5. Inspeção: Meios técnicos avançados, como detector de falhas ultrassônico e equipamento de inspeção de raios X, são usados para inspecionar completamente a solda para garantir sua qualidade. Em caso de qualquer defeito, precisamos realizar reparos e soldagem em tempo hábil até que cada tubo soldado atenda ao padrão.

6. Processamento da extremidade do tubo: O tubo soldado em espiral é limpo por uma máquina de limpeza para remover manchas de óleo e impurezas na superfície. Um tratamento anticorrosivo precisa ser realizado por meio de equipamento de pulverização para fornecer proteção eficaz e de longo prazo para tubos soldados. Após esta série de tratamentos, um tubo soldado em espiral de alta qualidade finalmente nasce.Mais conteúdo

Por favor, deixe-nos uma mensagem